INSPEKSI MILL

Bismillah,

Disusun oleh : Nizar A K

Pada catatan metallurgist kali ini, kami akan berbagi sedikit pengalaman berkenaan dengan salah satu kegiatan yang biasa dilakukan oleh metallurgist di sebuah pabrik pengolahan mineral. Tema yang akan kami angkat kali ini adalah mengenai INSPEKSI MILL.

Apa itu inspeksi Mill ?

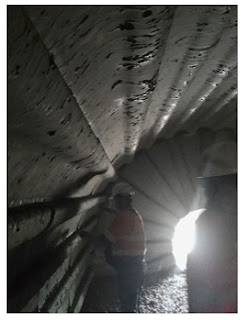

Sesuai namanya, inspeksi Mill adalah kegiatan inspeksi yang dilakukan terhadap bagian dalam suatu Mill (SAG Mill, Ball Mill dll), dalam hal ini dikhususkan pada inspeksi kondisi liner di dalam Mill. Karena dilakukan di dalam Mill, maka tentunya Metallurgist harus masuk ke dalam Mill dan ini hanya bisa dilakukan dalam kondisi Mill shutdown.

Pengukuran liner di dalam Ball Mill

(sumber foto pribadi)

Kapan inspeksi Mill dilakukan ?

Dikarenakan inspeksi ini hanya dapat dilakukan dalam keadaan Mill shutdown, maka biasanya inspeksi ini dilakukan secara terjadwal agar tidak mengganggu aktivitas produksi. Akan tetapi terkadang inspeksi ini dilakukan mendadak pada saat unplanned shutdown yang memerlukan waktu diatas 3 jam. Untuk inspeksi Mill ini sendiri biasanya menghabiskan waktu sekitar 30 sd 60 menit untuk satu Mill. Ini belum termasuk waktu yang diperlukan untuk preparasi seperti menarik feed chute Mill, administrasi safety, dan menurunkan suhu di dalam Mill bila terlalu panas.

Tujuan inspeksi mill ?

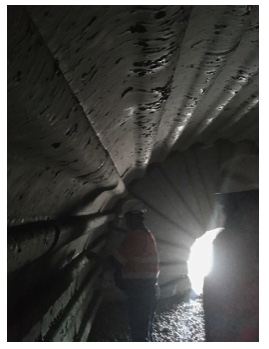

Tujuan utama adalah untuk melihat perubahan profile Liner di dalam Mill setelah Mill beroperasi sekian waktu. Dari bentuk profile liner kita dapat melihat area mana pada Mill yang memiliki tingkat keausan lebih dibanding daerah sekitarnya. Hal ini dapat digunakan sebagai modal untuk melakukan improvement pada desain liner yang akan kita buat.

Contoh profile shell liner dengan area yang lebih aus pada bagian feed end

(sumber foto pribadi)

Tujuan lainnya adalah untuk memprediksi sejauh mana liner saat ini dapat bertahan, atau dengan kata lain kita akan mencoba menghitung laju keausan untuk memprediksi kapan jadwal shutdown selanjutnya untuk mengganti liner (reline). Jadwal shutdown reline sendiri merupakan salah satu agenda rutin yang pasti terjadi pada setiap pabrik pengolahan mineral yang memiliki sirkuit Grinding. Shutdown reline ini bisa berlangsung cukup lama antara 12 - 60 jam tergantung dari banyaknya liner yang harus diganti. Oleh karena itulah dibutuhkan perencanaan yang matang dan sebisa mungkin jadwal shutdown reline harus bisa terprediksi sebelumnya.

Kegiatan penggantian liner pada SAG Mill

(sumber foto pribadi)

Mengenal bagian dalam Mill

Sebelum sharing lebih lanjut, kita akan coba mengenal lebih dulu tentang bagian-bagian dalam dari sebuah Mill. Hanya beberapa bagian saja yang akan kita bahas disini, terutama yang banyak menjadi area tanggung jawab dari seorang metallurgist.

Untuk lebih mudahnya, kita coba lihat contoh drawing dari bagian dalam sebuah SAG Mill dengan material steel liner sbb:

Gambar drawing liner SAG Mill yang menunjukkan potongan liner pada sisi DIscharge, Feed dan shell area (sumber foto pribadi)

Secara garis besar, area liner dalam sebuah Mill dapat dibagi menjadi 4 bagian:

- Feed Area : ini adalah sisi dimana umpan material pertama masuk ke dalam Mill. Daerah ini sendiri nantinya bisa terbagi lagi menjadi beberapa bagian seperti inner, middle dan outer, tergantung dari design yang diinginkan

Gambar Feed Side Area yang terdiri dari Feed end outer, Feed end middle dan Feed end inner (sumber foto pribadi)

- Shell area : ini adalah area tengah dari Mill, atau lokasi dimana proses milling terjadi. Daerah ini memanjang dari sisi Feed menuju Discharge.

Gambar Shell Area, Feed area dan Discharge area (sumber foto pribadi)

- Discharge area : ini adalah sisi dimana material dari Mill akan keluar. Sisi ini ditandai dengan bagian yang berlubang dengan ukuran tertentu (disebut grate). Sehingga hanya material dengan ukuran yang lebih kecil dari lubang grate lah yang dapat keluar dari Mill. Namun ada juga tipe Mill yang bertipe "overflowing", dimana Mill pada bagian discharge tidak memiliki lubang grating khusus, melainkan hanya lubang biasa dimana semua material dengan segala ukuran dapat keluar. Biasanya tipe overflow ini terdapat pada Ball Mill yang digunakan untuk sirkuit secondary Mill.

Gambar discharge area yang terdiri dari grate dan middle discharge liner (sumber foto pribadi)

Contoh lubang grate yang terpasang pada sebuah SAG Mill. Ukuran lubang grate adalah 36 mm dan 10 mm (sumber foto pribadi)

Gambar perbedaan Mill dengan tipe discharge menggunakan grate vs overflow (sumber 911.metallurgist.com)

- Pulp lifter : bagian ini khusus terdapat pada tipe Mill yang menggunakan tipe discharge grate. Liner ini berlokasi dibagian belakang dari liner discharge grate. Fungsinya sebagaimana namanya adalah untuk "mengangkat" lumpur atau mengalirkan material keluar dari dalam Mill setelah melewati discharge grate. Pulp lifter ini juga terdiri dari beberapa tipe, diantaranya tipe linear atau radial

Contoh discharge grate tipe radial (sumber 911metallurgist.com)

Prosedur Inspeksi Mill

Tahapan pertama sebelum masuk ke dalam Mill adalah menyelesaikan hal-hal yang berhubungan dengan administrasi safety. Area di dalam Mill dikategorikan sebagai confined space area yang mana membutuhkan tindakan keselamatan lebih dibandingkan sekedar melakukan isolasi peralatan.

Tahapan kedua adalah memulai observasi kondisi liner dan pengukuran profile liner itu sendiri. Berdasarkan pengalaman kami, ada beberapa metode yang pernah kami gunakan dalam proses pengukuran liner, antara lain:

1. Pengukuran manual menggunakan alat mill track liner

Alat yang digunakan berupa sekumpulan batang-batang besi yang bisa dinaikturunkan sesuai kondisi permukan liner yang akan dibuat profilenya. Semakin banyak batang besi yang digunakan maka kerapatan tiap titik akan semakin tinggi dan menghasilkan bentuk profile yang lebih smooth.

Pengukuran liner dengan menggunakan alat track liner (sumber 911metallurgist.com)

2. Pengukuran manual menggunakan kawat solder

Prinsipnya sama dengan menggunakan alat track liner, hanya saja sebagai pengganti track liner maka digunakan kawat solder yang ditempelkan di permukaan liner untuk membentuk profile dari liner. Alasan penggunaan kawat solder adalah karena kawat ini bersifat plastis sehingga mudah dibentuk. Biasanya digunakan kawat solder berukuran besar agar lebih bersifat plastis. Kawat solder yang telah berbentuk profile liner ini lalu dijiplak di atas kertas.

Pembuatan pola profile liner dengan menggunakan kawat plastis

3. Pengukuran manual menggunakan paku

Metode ini adalah metode manual yang paling cepat dibandingkan 2 metode sebelumnya. Hanya saja kelemahannya adalah kita tidak bisa membuat bentuk profile dari liner yang sedang diukur. Metode ini bertujuan hanya untuk mengetahui ketebalan liner dengan cara mengukur seberapa dalam paku menancap di dalam liner. Metode ini pun juga hanya bisa diterapkan pada liner yang berbahan karet.

Pengukuran tebal liner dengan menggunakan paku

4. Pengukuran menggunakan alat scan.

Metode ini adalah metode yang paling canggih karena menggunakan scanning laser dalam proses pemetaan profile liner di dalam Mill. Hasil yang ditampilkan dapat berupa gambar 3D.

Hasil scanning liner (sumber outotec.com)

Tahapan ketiga adalah menginterpretasikan hasil pengukuran di lapangan menjadi sebuah data pada lembar kerja. Bentuk profile yang telah diperoleh dari hasil pengukuran lapangan selanjutnya harus bisa ditampilkan dalam bentuk angka-angka terukur pada lembar kerja. Angka-angka ini nantinya menunjukkan ketebalan liner pada saat kondisi sekarang dibandingkan dengan ketebalan liner pada saat instalasi awal. Dari sini kita dapat mengetahui nilai laju keausan liner (biasanya dalam satuan mm/ton bijih diolah) dan memprediksi kapan liner tersebut harus diganti sebelum mencapai batas minimumnya.

Contoh perubahan profile liner selama masa operasi yang ditampilkan dalam grafik excel

Perhitungan estimasi tebal liner pada jumlah kumulatif tonase produksi tertentu

Dari persamaan di atas dapat dihitung estimasi kapan pergantian liner harus dilakukan yaitu pada saat tebal liner telah mencapai nilai minimum tertentu.

Bentuk Laporan Inspeksi Mill

Beberapa hal yang biasa dilaporkan dalam laporan inspeksi Mill antara lain:

- Kondisi liner secara umum (apakah ada keretakan atau fenomena keausan yang berbeda dari biasanya)

- Ketebalan liner hasil pengukuran atau bentuk profile liner bila bisa digambarkan

- Kondisi celah antar liner. Apakah masih rapat atau sudah terbuka di beberapa titik

- Level volume material atau bola di dalam Mill (dinyatakan dalam % terhadap volume mill)

- Penampakan kondisi bola baja di dalam Mill, apakah ada indikasi bola yang pecah dan juga distribusi ukuran bola bila memungkinkan

- Estimasi jadwal kapan liner harus diganti

- Foto-foto sebagai pelengkap

7 Komentar

Tes komentar

BalasHapusJazakallah Khoir, terimakasih share ilmu nya mas angga

BalasHapusiya sama2

HapusIni Plant PT. Mxxxxx Sxxxxxx MxxxxxG

BalasHapusMantap...trus bahas juga metode pengolahan yg lainnya ya om

BalasHapusTerbaik. Sangat menyeluruh

BalasHapusDaging..daging..smuaah joss

BalasHapus